Vilka är de viktigaste komponenterna och arbetsprinciperna för ett ledningssystem med flera enheter?

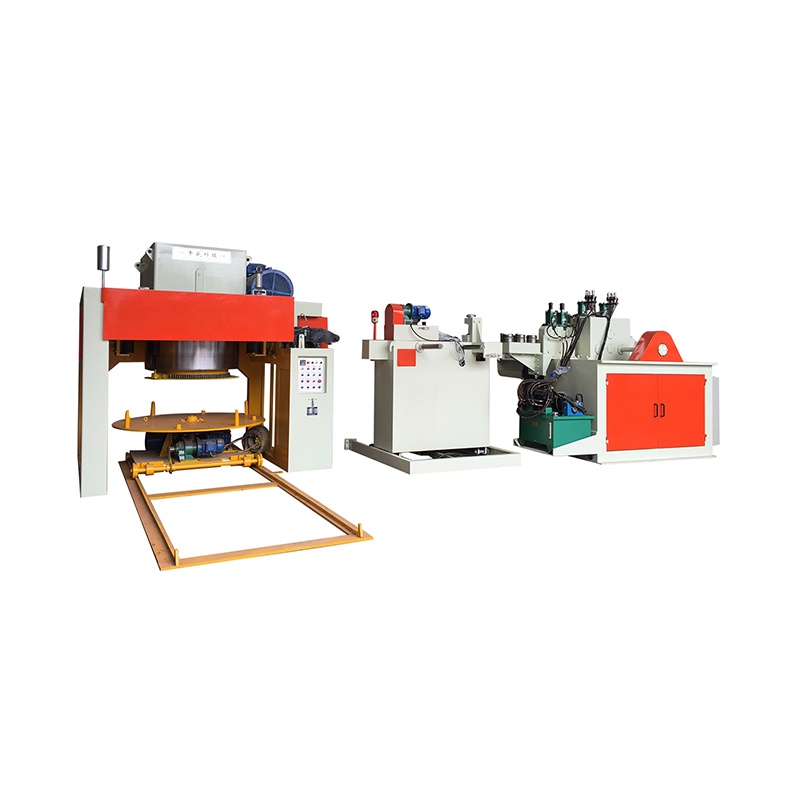

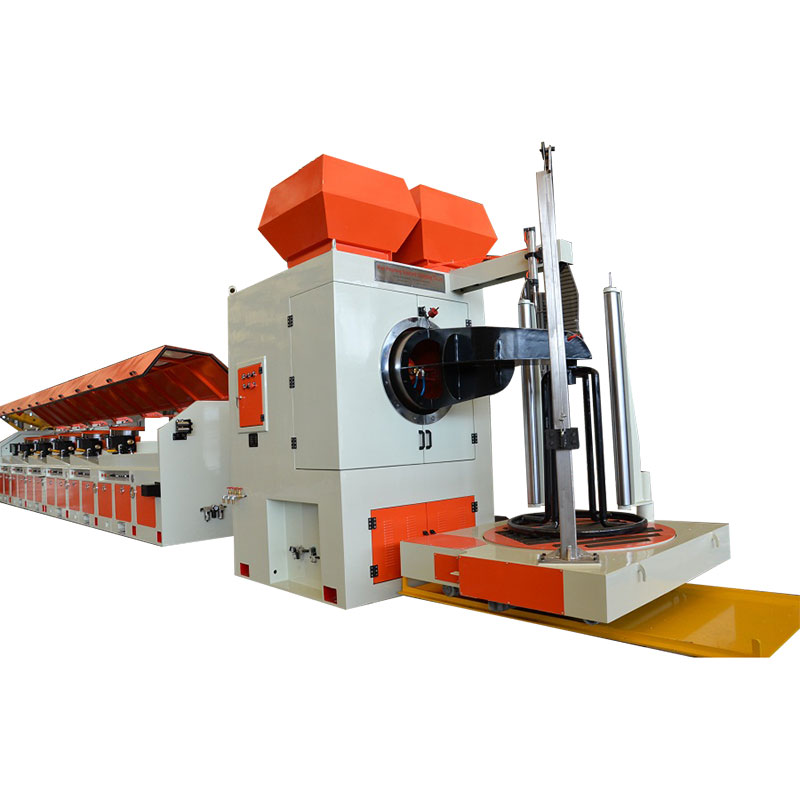

Inom den moderna tråd- och kabelproduktionsindustrin spelar multi-enhetens ledningssystem en avgörande roll för att uppnå hög produktionseffektivitet, stabil spänningskontroll och exakt slingrande kvalitet. Dessa system är utformade för att automatiskt samla in och vindbehandla tråd eller kabel på rullar efter processer som ritning, glödgning eller extrudering. Jämfört med enstaka enhetsmaskiner möjliggör flera enhetskonfigurationer kontinuerliga, synkroniserade och höghastighetsdrift, vilket förbättrar produktiviteten avsevärt och säkerställer konsekvent produktion över flera spolar.

Den här artikeln undersöker i detalj de viktigaste komponenterna och arbetsprinciperna för ett multi-enhets trådsystem och förklarar hur varje del bidrar till smidig drift, överlägsen produktkvalitet och optimerad automatisering i industriell trådproduktion.

1. Översikt över multi-enhetens ledningssystem

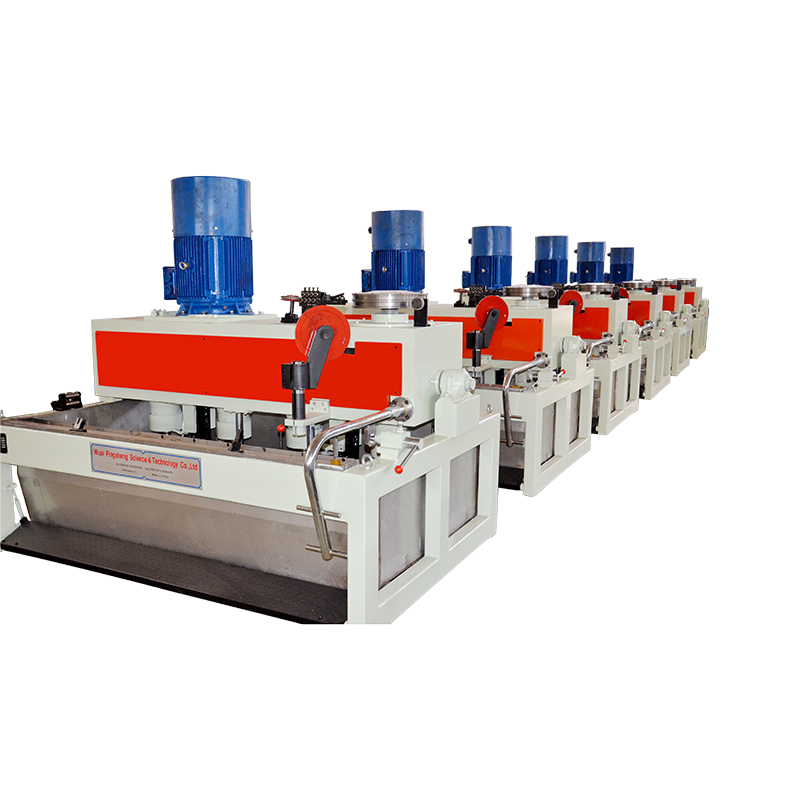

Ett ledningssystem med flera enheter är en avancerad mekanisk installation som består av flera oberoende eller semi-oberoende startstationer arrangerade parallellt. Varje enhet kan fungera samtidigt eller i följd, beroende på produktionslinjekraven. Dessa system används allmänt vid trådritning, kabelekstrudering, emaljerad trådproduktion och fintrådbearbetning.

Deras huvudfunktioner inkluderar:

- Rekning av färdig tråd på spolar eller spolar med exakt spänningskontroll.

- Entt upprätthålla konstant linjeshastighetssynkronisering med uppströmsprocesser.

- Minska driftstopp genom att låta en enhet fortsätta arbeta medan andra genomgår spolbyte.

Genom att integrera flera upptagningsenheter uppnår tillverkare kontinuerlig produktion, större flexibilitet och förbättrad produktkonsistens, som är viktiga för storskalig tråd- och kabeltillverkning.

2. Viktiga komponenter i ett multi-enhets trådtagningssystem

Varje startstation i ett system med flera enheter består av flera väsentliga komponenter som arbetar tillsammans för att utföra kontrollerad trådlindning. De viktigaste delarna inkluderar:

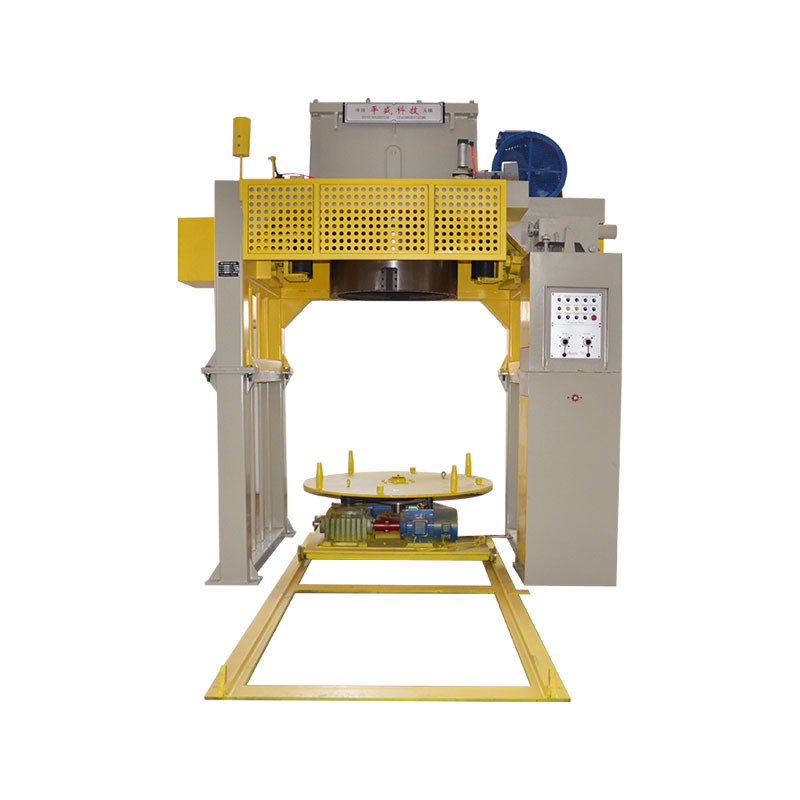

(1) Upptagande spindel eller rullhållare

Spindel- eller rullehållaren är det kärnmekaniska elementet som stöder och roterar trådrullen. Den är utformad för att rymma olika rullstorlekar, vanligtvis tillverkade av stål eller aluminium, och drivs av en elmotor eller servo -enhet.

I avancerade system används snabbförändringsspindlar eller automatiska klämmekanismer för att minska installationstiden och säkerställa effektiv rullbyte.

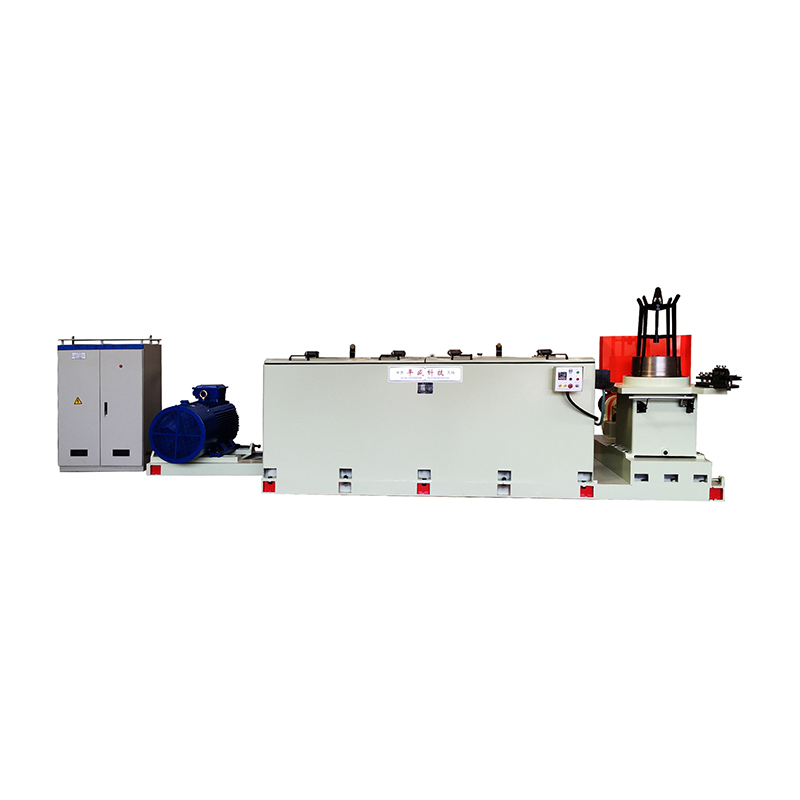

(2) Körmotor och styrsystem

Varje enhet inkluderar vanligtvis en AC- eller servomotor som styrs av en frekvensomvandlare (VFD) eller servokontroll. Detta möjliggör exakt kontroll av rotationshastighet och vridmoment, vilket bibehåller rätt trådspänning.

Moderna system använder digitala kontrollpaneler eller PLC-baserade automatisering för att synkronisera hastigheten för alla upptagningsenheter med huvudproduktionslinjen, vilket säkerställer konsekvent lindning även vid variabla linjehastigheter.

(3) Spänningsregleringsenhet

Spänningskontroll är avgörande för att producera tråd och kabel av enhetlig kvalitet. Spänningskontrollsystemet kan vara mekaniskt, pneumatiskt eller elektroniskt, beroende på maskinens design.

Elektroniska spänningskontrollsystem använder lastceller, dansarmar eller återkopplingssensorer för att kontinuerligt övervaka och justera motorns vridmoment, vilket håller trådspänningen inom exakta gränser. Detta säkerställer att tråden varken sträcker sig eller slackens under upptagningen.

(4) Traversing Unit (Traverse Mechanism)

Den korsande enheten säkerställer att tråden är jämnt fördelad över rullbredden och bildar en enhetlig och stabil spole. Denna mekanism flyttar trådguiden fram och tillbaka i synkronisering med rullrotationen.

Traverse-rörelsen kan vara CAM-driven, servokontrollerad eller bollskruv som drivs beroende på önskad precision och linjehastighet. Korrekt travers koordination förhindrar överlappning av trådar, trassel eller ojämn lindningstäthet.

(5) Trådlednings- och justeringssystem

Innan han når rullen passerar tråden genom styrrullar, remskivor eller keramiska öglor som anpassar och stabiliserar dess position. Dessa guider minimerar vibrationer och säkerställer att tråden kommer in i rullen i rätt vinkel.

Vissa avancerade maskiner har automatiska justeringskorrigeringssystem, som upptäcker avvikelser och justerar guidesvägen i realtid.

(6) Kontrollskåp och gränssnitt mellan människor och maskiner (HMI)

Kontrollskåpet innehåller de elektriska komponenterna, PLC och motoriska enheter och hanterar systemets övergripande drift. HMI -pekskärmsgränssnittet gör det möjligt för operatörer att övervaka nyckelparametrar som linjehastighet, spänning, rulldiameter och motorbelastning.

Moderna system erbjuder också dataloggning, fjärrövervakning och feldiagnostik för att förbättra tillförlitligheten och produktionseffektiviteten.

(7) Säkerhets- och skyddsanordningar

För att säkerställa säker drift inkluderar system med flera enheter uppstoppningsknappar, överbelastningsskydd, säkerhetsvakter och begränsar switchar som upptäcker rullposition eller trådbrott. Dessa säkerhetsåtgärder skyddar både operatörer och utrustning under höghastighetsdrift.

3. Arbetsprinciper för ett ledningssystem med flera enheter

Arbetsprincipen för ett intaksystem med flera enheter involverar synkroniserad kontroll av flera rullar som slingrar tråd samtidigt och bibehåller stabil spänning och linjär hastighet. Processen följer i allmänhet dessa steg:

Steg 1: Trådinmatning och spänningsstabilisering

Efter att ha passerat genom ritnings- eller extruderingsprocessen kommer tråden in i startenheten genom spänningskontrollsektionen. Sensorer eller dansare armar upptäcker trådspänning och skickar återkopplingssignaler till motorstyrenheten, vilket säkerställer att tråden förblir stabil innan lindningen börjar.

Steg 2: Rullrotation och hastighetssynkronisering

Varje rullmotor börjar rotera och drar tråden på rullen med en kontrollerad hastighet. Rotationshastigheten justeras automatiskt baserat på rullens ökande diameter för att upprätthålla konstant linjär lindningshastighet. Systemet använder återkopplingsslingor mellan huvudlinjekontrollern och varje startmotor för att säkerställa synkronisering över alla enheter.

Steg 3: Traverse Rörelse för skiktad lindning

När rullen roterar rör sig traversmekanismen trådledningen horisontellt för att fördela tråden jämnt över rullbredden. Traversslag, hastighet och reversering timing matchas exakt med rullens diameter och trådtjocklek för att uppnå enhetlig skiktning.

Steg 4: Diameter och längdkontroll

Systemet övervakar kontinuerligt rulldiametern och sårlängden med kodare eller sensorer. När den önskade rullestorleken eller längden uppnås, bromsar systemet automatiskt ner och stoppar motorn, redo för byte av rullar.

Steg 5: Automatisk eller manuell rulleändring

I kontinuerliga produktionssystem, när en rulle är full, börjar en annan enhet omedelbart slingra utan att stoppa hela linjen. Vissa system har till och med automatisk rulleutbyte, minimerar driftstopp och maximerar produktiviteten.

4. Fördelar med multi-enhetens ledningssystem

Integrationen av flera upptagningsstationer ger flera operativa fördelar:

- Kontinuerlig drift: möjliggör rulleändringar utan att avbryta produktionen.

- Högre effektivitet: Flera enheter som arbetar i parallellt ökar utgången avsevärt.

- Förbättrad kvalitet: Precise spänning och traverskontroll säkerställer konsekvent trådkvalitet.

- Automationsvänlig: Kompatibel med PLC-kontroll och industriella kommunikationsprotokoll.

- Minskad driftstopp: Enkelt underhålls- och rulleutbyte förbättrar produktionen upptid.

Dessa fördelar gör system med flera enheter idealiska för massproduktion av ledningar, kablar och ledare inom industrier som elektrisk tillverkning, telekommunikation och ledning av bilar.

5. Teknologiska trender i moderna system för flera enheter

När trådproduktionen blir mer automatiserad utvecklas system med flera enheter med avancerad teknik:

- SERVO-drivna system för exakt hastighet och spänningskontroll.

- Intelligent PLC- och IoT-integration för realtidsövervakning och förutsägbart underhåll.

- Automatisk rullebelastning och lossning för att minimera manuell hantering.

- Energieffektiva mönster med regenerativa enheter och optimerad kraftkontroll.

- Kompakta modulkonfigurationer för enklare linjeintegration och rymdbesparande installation.

Dessa innovationer förbättrar produktivitet, tillförlitlighet och anpassningsförmåga för moderna tillverkningsmiljöer.

Slutsats

A Multi-enhetsledning System är en viktig del av moderna tråd- och kabelproduktionslinjer som kombinerar mekanisk precision, elektronisk kontroll och automatiseringsteknik. Var och en av dess kärnkomponenter - från drivmotorn och spänningsstyrenhet till den korsande enheten och HMI - spelar en viktig roll för att säkerställa smidig, korrekt och kontinuerlig trådlindning.

Genom att förstå de viktigaste komponenterna och arbetsprinciperna kan tillverkare optimera systemprestanda, minimera driftstopp och uppnå konsekvent produktkvalitet. När automatisering och digital kontroll fortsätter att gå vidare kommer flera enheter med ledning av ledningar att förbli i hjärtat av effektiva, höghastighets- och intelligenta trådtillverkningsverksamheter.

Sv

Sv